응력파란 무엇인가? (What is a Stress Wave?)

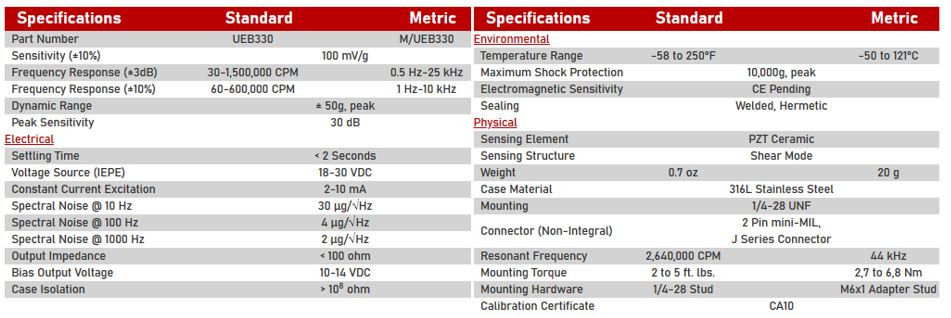

UEB330

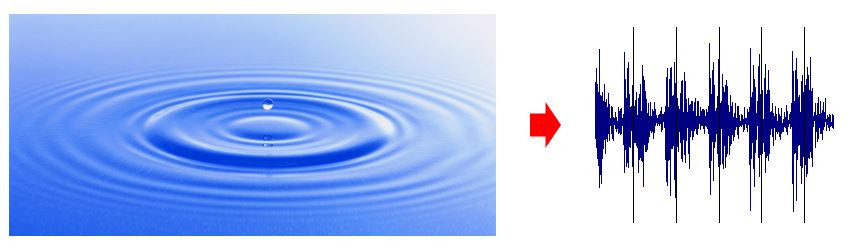

두 표면 사이의 접촉은 충격(Shock) 또는 압력파(Pressure Wave)를 발생 시키는데 이를 응력파(Stress Wave)라고 합니다

응력파(Stress wave)는 매우 짧은 지속시간, 수 마이크로 초(Few microsecond)에서 수 밀리 초(Few milliseconds)간

지속되는데 이러한 임팩트(Impact)는 연못에 돌멩이를 떨어트릴 때 발생하는 동심파와 비슷한 개념입니다

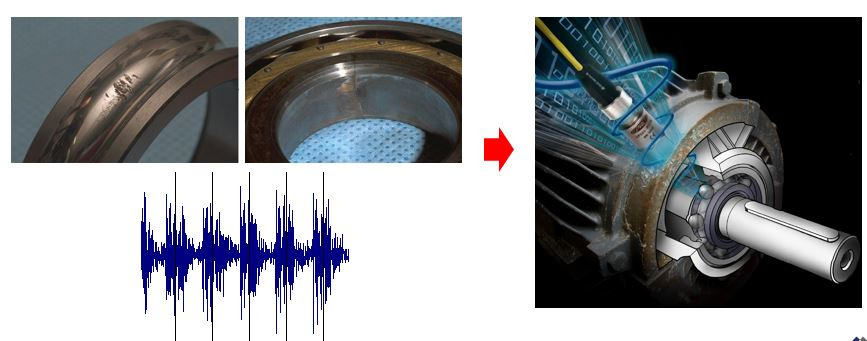

이러한 응력파(Stress wave)는 베어링 결함(Bearing Defect) 시 발생되는 진동 형태와 같습니다

만약 베어링에 내부 또는 외부에 작은 결함이 생겼다면 회전 시 이러한 형태의 충격(Impact)이 발생 될 것입니다

결함 부위가 깊어지거나 회전수(RPM)이 증가한다면, 이 충격 피크(Impact Peak)의 크기도 증가할 것입니다

베어링 결함(Bearing Defect) 시 발생되는 이러한 응력파(Stress wave)는

매우 짧은 지속시간, 수 마이크로 초(Few microsecond)에서 수 밀리 초(Few milliseconds) 만 지속되기 때문에

시간 측정 주기가 짧습니다 그렇기 때문에 샘플링이 매우 빨라야 합니다

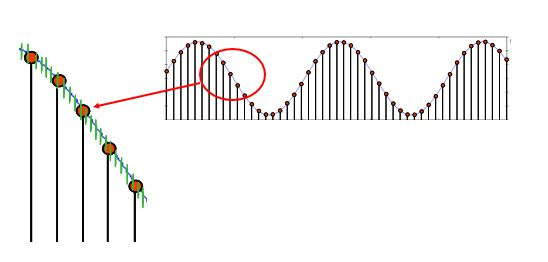

신호에 대한 샘플링이 너무 느리면, 응력파(Stress Wave)신호의 손실이 발생합니다

즉, 충분하지 못한 샘플링 속도는 고주파수 측정을 불가능하게 합니다

샘플링 레이트는 측정 최대 주파수의 2.56배 이상이 되어야 합니다 (참고-Nyquist sampling 이론)

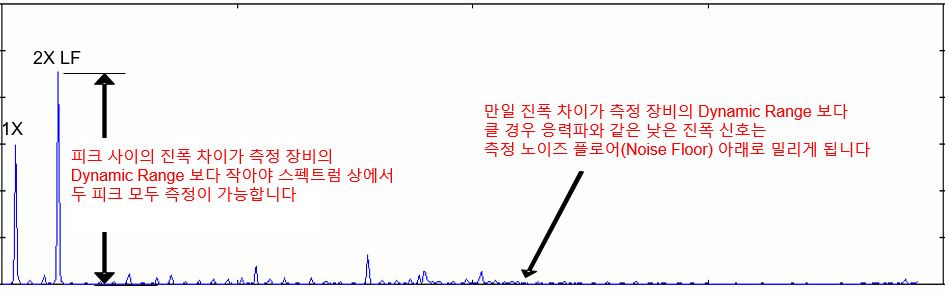

언발란싱(Unbalancing), 미스얼라이먼트(Misalignment)등의 저주파 진동의 진폭은 응력파(Stress Wave)에 비해 매우 커서

고주파 진동의 작은 진폭의 응력파(Stress Wave) 에너지를 측정 Noise Floor 아래로 밀어 냅니다

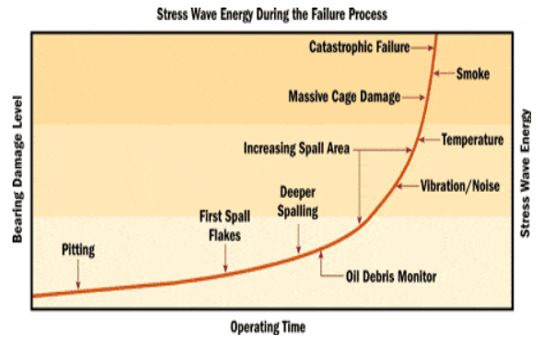

기계 요소들이 충격(Shock)와 마찰(Friction)로 인해 응력파 에너지(Stress Wave Energy)를 발생시키는데

이를 분석하여 사전에 베어링 결함을 탐지할 수 있는데 이는 열화 현상 보다 앞서기 때문에

베어링 고장 결함 예측 및 잔여 수명을 사전에 예측할 수 있습니다

다음은 초음파 센서 내부 구조를 비교한 것 입니다

왼쪽(CTC사 초음파 센서) 오른쪽(타사 초음파 센서)

CTC사의 초음파 센서 내부 구조

타사의 초음파 센서 내부 구조

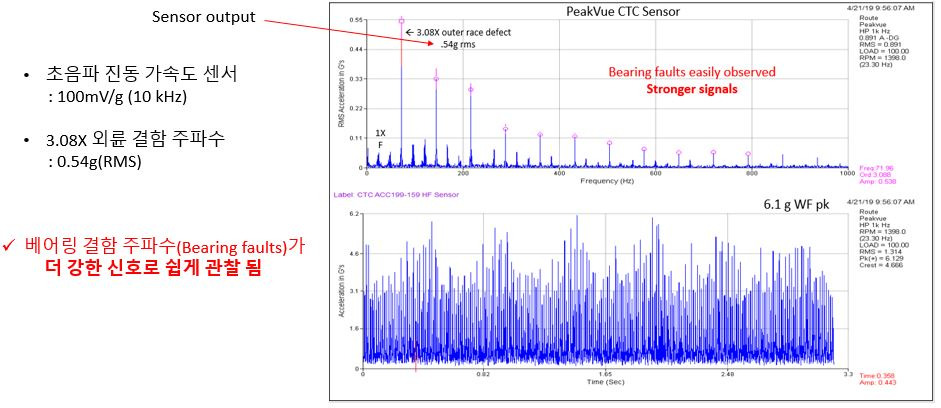

실제로 타사의 초음파 센서와 CTC사의 초음파 센서를 사용하여 베어링 진동 측정을 해 보았습니다

일반 가속도 센서를 사용하여 베어링 결함을 측정한 결과

CTC사의 초음파 진동 가속도 센서를 사용하여 베어링 결함을 측정한 결과

초음파 진동 가속도 센서 UEB330의 사양

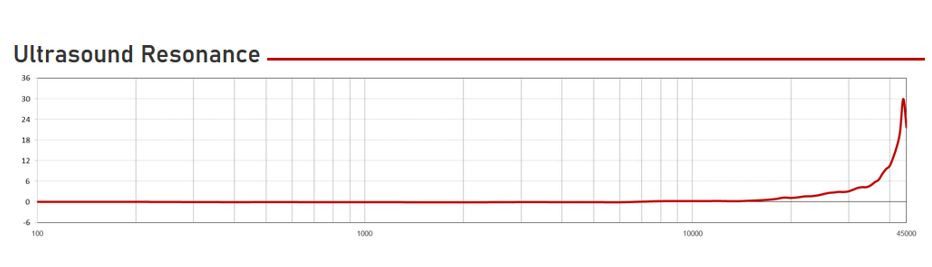

초음파 진동 가속도 센서 UEB330의 주파수 응답 곡선

초음파 진동 가속도 센서 UEB330과 사용 가능한 Zerk Fitting 어댑터

'기술자료실' 카테고리의 다른 글

| 진동센서, 비접촉 변위센서 Proximity Probe 비교 자료 (0) | 2025.04.21 |

|---|---|

| IEPE(ICP) 타입 센서의 전원 공급 장치-IEPE(ICP) Power Supply (0) | 2025.04.21 |

| SC300 시리즈 진동 시그널 컨디셔너 (0) | 2025.04.18 |

| 해상풍력발전기의 진동 측정 (0) | 2025.04.18 |

| 진동 가속도센서의 센싱 방식(Shear vs Compression) (0) | 2025.04.18 |

댓글